I dette blogindlæg gennemgår vi de forskellige tilgange til prædiktiv vedligeholdelse. Right data er altid grundlaget, og forskellige typer maskinlæringsalgoritmer kan bruges afhængigt af den aktuelle situation og det problem / den værdi, vi sigter mod.

Prædiktiv vedligeholdelse handler om at forudsige, hvornår udstyr eller komponenter vil fejle / forårsage et nedbrud, inden det sker.

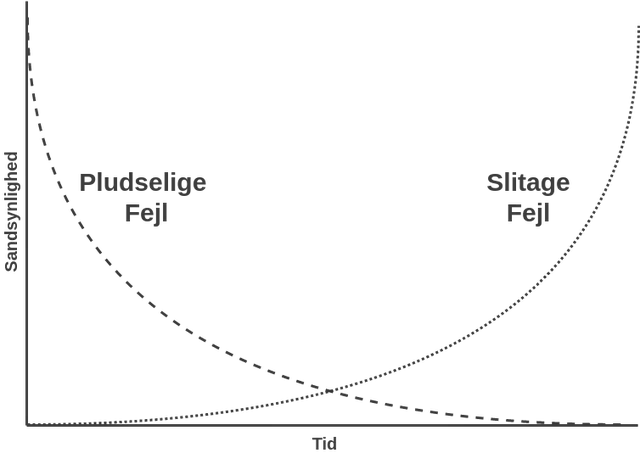

Der er to hovedscenarier, når vi ser på årsagen til nedbrud.

Pludselige fejl der sker uventet og uden nogen advarsel.

Nedbrud grundet slitage sker over tid.

I dag håndteres disse typer nedbrud på følgende måde.

Pludselige Fejl

De har en tendens til at ske uden varsel, og virksomheder prøver at reparere så hurtigt som muligt, men det ender ofte med at være reaktive. Reservedele gemmes lokalt i henhold til den foregående nedbrudshistorie, så de kan være tilgængelige så hurtigt som muligt. Mange virksomheder vil have serviceaftaler med tjenesteudbydere eller have et internt teknisk team, der kan løse problemet når det opstår. Serviceintervaller er planlagt for at reducere muligheden for, at nedbrudet vil ske, men stadig med fokus på at have rimelige vedligeholdelsesomkostninger.

Nedbrud grundet Slitage

Mange virksomheder vedligeholder deres udstyr i henhold til faste serviceintervaller, f.eks. driftstimer med information fra leverandører af det givende komponent eller maskine. Serviceintervaller er designet til at sikre, at antallet af nedbrud for kritiske komponenter reduceres så meget som muligt, og de defineres på baggrund af historiske data og erfaringer. Den generelle tilgang er, at det er bedre at have en pålidelig produktion og høj oppetid og acceptere højere vedligeholdelsesomkostninger. Hvis du gør dette, kører du efter den “laveste nævner”.

Sandsynligheden for at forskellige typer af nedbrud opstår, baseret på komponentets levetid.

Prædiktiv Vedligeholdelse

Når vi stræber os efter prædiktiv vedligeholdelse, starter vi med at identificere slutmålet, hvor vi ser efter værdiskabelse. Det næste logiske trin er at undersøge de akutelle tilgængelige data, der kan fortælle os noget om problemet. Her er det vigtigt at fokusere på right data og ikke på den samlede mængde Big Data tilgængelig.

Afhængigt af datamængden og kvaliteten er der flere forskellige maskinlæringsalgoritmer, der kan bruges, de har alle forskellige fordele og ulemper, og de er stærkt afhængige af datakvaliteten.

Prædiktiv Vedligeholdelse (Pludselige Fejl)

For at løse dette problem med prædiktiv vedligeholdelse er der flere måder fremad, afhængigt af det tilgængelige data. Med en begrænset mængde data og ingen registrerede nedbrud er det muligt at registrere data, der afviger fra normale situationer. I dette tilfælde bruger vi usuperviseret læring.

Med mere tilgængelig data og tidligere opdagede nedbrud er det muligt at give en mere præcis forudsigelse og også bedre advarsler. I dette tilfælde kan vi bruge supervised learning og label datasættet med input fra tidligere nedbrud. Hvis dit vedligeholdelsesteam har et vedligeholdelsessystem og holder det opdateret, kan disse oplysninger sandsynligvis findes her.

Modellen, der leder efter pludselige fejl, giver en advarsel i minutter eller timer, før der opstår et nedbrud.

Prædiktiv Vedligeholdelse (Slitage)

For at løse dette problem har vi brug for data, der dækker hele livscyklussen for komponentet, også inklusiv nedbrud relateret til slitage. Vores erfaring er, at et datasæt med så få som 7 nedbrud kan give en ret robust model. Vi vil i dette tilfælde bruge superviseret læring.

Modellen giver en advarsel i dage eller uger før et nedbrud opstår, der gør det muligt at bestille reservedele og planlægge vedligeholdelsen.

Konklusion

Prædiktiv Vedligeholdelse handler om at se ind i fremtiden for at forudsige for at forudsige nedbrud på nøglekomponenter i din produktion. Det er muligt at give en forudsigelse og give en advarsel for både pludselige fejl og nedbrud der opstår grundet slitage. Der er et stort potentiale på dette område, i mange år er udstyr enten blevet over- eller under vedligeholdt i mangel på bedre værktøjer til at løse denne udfordring. Nu er der bedre værktøjer tilgængelige som prædiktiv vedligeholdelse. Du skal bare starte med målet om at øge oppetiden på produktionsudstyr og reducere vedligeholdelsesomkostningerne på samme tid.

// Lars Endrup, Business Development Manager @ neurospace